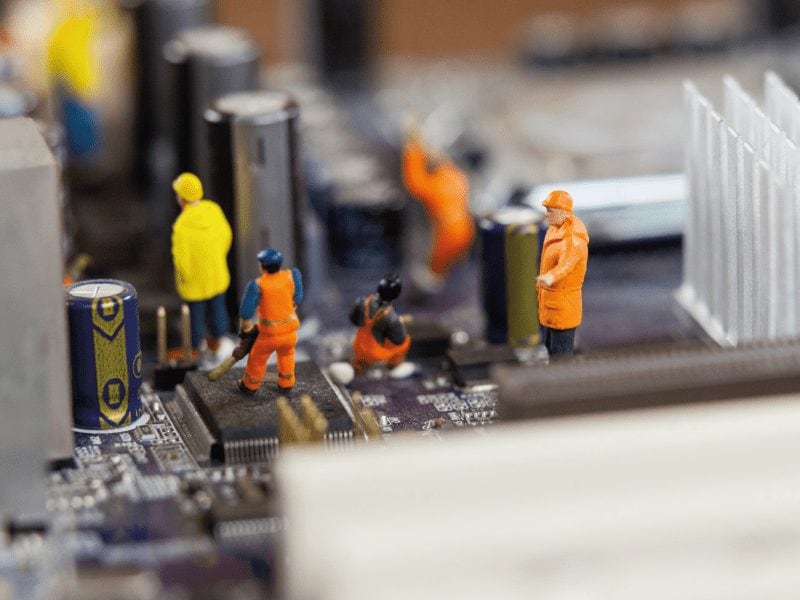

İşletmelerde Planlı Bakım ve Onarımın Önemi

Contents

Teknolojik gelişmeler ve işletmeler ile ilgili organizasyon değişiklikleri kaliteli üretimin, kaliteli enerjinin önemini arttırmaktadır. Ayrıca piyasa rekabeti, makine ve tesislerin daha verimli kullanılması için işletmeleri zorlamaktadır. Üretimi ve tesisleri sürekli olarak faal halde tutmak için üç önemli faktör vardır. Bunlar sürekli planlı bakım, arıza tespiti ve onarımdır.

Bakım

Makinaların ve her türlü tesisin verimli çalışması için belirli periyotlar ile kontrol edilmeleri gerekir. Belirli periyotlar ile yapılan kontrol çalışmalarına bakım denir.

ARIZA TESPİTİ

Makine veya tesiste oluşan arızanın hangi kısımda meydana geldiğinin tespit edilmesi çalışmasıdır.

ONARIM

Makinaların ve tesislerin bakımının yapılması sonucunda belirlenen arızaların giderilmesi veya belirli aralıklar sonucunda yıpranan parçaların değişmesi işlemine; bir başka deyişle makinanın veya tesisin tekrar işler hale getirilmesine onarım denir.

PLANSIZ BAKIM YÖNETİMİ

Makine veya tesis içerisinde ekipman bozulunca yada arıza çıkınca yapılan bakımdır. Bu bakım şeklinde, işletme zamansız çıkan bir arıza sonrasında bakım ve onarım yapılmıştır. İşletmelerde bu şekilde çıkan zamansız arızalarda onarım esnasında zaman kaybı çok fazla olmaktadır. Oysaki planlı bir düşünce ile enerji ihtiyacının veya üretim ihtiyacının olmadığı yada ara verildiği zamanlarda örneğin hafta sonlarında bakım yapıldığı takdirde aksaklıklar yaşanmayacaktır. Plansız bakım yönteminde ortaya çıkan bir arızada makinanın veya tesisin diğer parçalarının da zarar görmesi muhtemeldir. Bu tür sakıncalardan dolayı yöntem günümüzde mecbur kalınmadıkça uygulanmamaktadır.

İlginizi Çekebilir:Enerji Verimliliği

PLANLI BAKIM YÖNTEMİ

Plansız bakımın sebep olduğu dezavantajlar, işletmelerde planlı bakım yönteminin kullanımını zorunlu hale getirmiştir. Planlı bakım yöntemleri üç grupta tanımlanabilir.

1- Periyodik Bakım (Koruyucu Bakım)

Bu bakım yöntemi önceden belirlenen bir zaman periyodunda ilgili makine veya tesis içindeki donanım ve parçaların bakımları ve onarımları yapılmaktadır. Düzenli olarak donanım ve parçalar gözden geçirilmektedir. Tespit edilen arızalar ile arıza oluşturması muhtemel durumlar düzeltilmektedir. Bu yöntemde arıza çıkması beklenmemektedir. Ekipmanlara daha önceden yapılan bakımlar nedeniyle olası arızaların önüne geçilmektedir. Donanımların hangi zaman periyodunda bakıma alınacağı yetkili satıcı veya üretici firmaların önerilerine istinaden önceden planlanarak uygulanır. Bu bakım yeteri kadar uzman personel var ise işletmenin kendi bünyesindeki personel ile yapılabilir veya işletmelere yeteri kadar uzman personele sahip değilse yetkili firmalardan hizmet satın alaraktan periyodik bakımları yönetebilir. Bu yöntemde bakım için ayrılan süre ve parça değişim süresi kısa tutulur. Bunun neticesinde arızanın çıkma olasılığı büyük oranda azaltılmış olur.

Periyodik Bakımlar:

- Günlük Bakımlar

- Haftalık Bakımlar

- Aylık Bakımlar

- Altı Aylık Bakımlar

- Yıllık Bakımlar olarak planlanır ve uygulanır.

2- Önleyici Bakım (Proaktif Bakım)

Yeni bir bakım yöntemidir. Son yıllarda kullanılmaya başlanmıştır. Önleyici bakımın amacı makinalarda ve tesislerde donanım arızalarının ortaya çıkarılması değil başlangıç safhasında arızaların arızaların ortaya çıkmasının önlenmesidir. Önleyici bakımda; makine ve tesislerin donanımların tasarımında ve işletme şartlarında yapılacak olan değişiklikler ile arızaların sebepleri ortadan kaldırılabilir.

Önleyici bakım, arızanın engellenmesi için tasarım ve mühendislik hizmetlerine yönelik yoğun bir ARGE faaliyetinin yapılmasını gerektirmektedir. Bu gibi sebeplerden dolayı bu yöntemin kullanımı küçük ölçekli işletmelerde kısıtlı olmaktadır. Ancak ARGE bölümünün bulunduğu büyük ölçekli işletmelerde daha yaygın bir şekilde kullanılmaktadır.

3- Uyarıcı Bakım (Kestirimci Bakım)

Yine son yıllarda kestirimci bakım yöntemleri oldukça yaygın olarak kullanılmaktadır. Uyarıcı bakımda işletmelerdeki makine ve diğer tesisler belli noktalardan izlemeye alınır. Bunu yapmak için bazı ölçüm cihazları kullanılır. Örneğin termal kamera ile elektrik enerjisi dağıtım noktalarının kontrol edilmesi. Belirli bir zaman periyodunda yapılan ölçme sonuçları değerlendirmeye alınır. Yapılan ölçümlere istinaden ortaya çıkan ölçüm değerlerinin incelenmesi suretiyle donanımlarda oluşması muhtemel arızalar önceden tespit edilir. Bu yöntem çalışan tüm ekipmanlarda ve tesislerde donanımları takip ederek muhtemel arızaları tespit etmek ve zamansız duruşlara, gereksiz parça değişimlerine engel olmaktadır.

Sonuç olarak işletmelerde, tesislerde maksimum verim ile çalışmak, karlılığı arttırmak, gereksiz duruşların önüne geçmek, küçük arızların büyük arızalara dönüşerek tesisleri büyük zararlardan korumak için Planlı Bakım ve Onarımın önemi gider artmaktadır. İşletmelerde bu amaç için istihdam yapılması ve harcama yapılması artmaktadır. Yapılan bu harcamalara istinaden ekonomik olarak zaman içinde çok daha büyük faydalar sağlanmaktadır.

Referans

[1] Isuzu Otomotiv A.Ş Planlı Bakım Notları 2003Birkan Ateş – Servisler Müdürü – Aktif Mühendislik