Altı Sigma – TÖAİK (DMAIC) Metodolojisi

Contents

Günümüzde çoğu işletme, süreçlerinde yalın ve altı sigma metodolojisini uygulamaktadır. Bu makalede altı sigmanın tarihçesi, avantajları ve dezavantajları, bu felsefenin uygulanması için kullanılan “Tanımla, Ölç, Analiz Et, İyileştir, Kontrol Et” kelimelerinin baş harflerinden oluşan TÖAİK (DMAIC) modeli ele alınmaktadır. Bu felsefeyi benimseyen kuruluşlar, dövüş sanatlarından esinlenerek oluşturulmuş kuşak dereceleri ile adlandırılan, istatistik ve problem çözme teknikleri vs. gibi tekniklerle özel olarak eğitilmiş ve konularında uzmanlaşmış; uzman kara kuşak, kara kuşak ve yeşil kuşak olarak adlandırılan bireylerden yararlanır. Bu yazıda altı sigma kuşak seviyelerinden de kısaca bahsedilmektedir.

İlginizi Çekebilir: Temel Kalite Araçları ve Sürekli İyileştirme

Giriş

Altı sigma, üretimdeki kusurları ortadan kaldırmaya çalışan en popüler kalite ve süreç iyileştirme metodolojisidir. Kökeni, Motorola’da yapılan öncü ve yenilikçi çalışmalara dayanmaktadır, daha sonraları GE, Ford, General Motors, vb. dahil olmak üzere birçok şirket tarafından benimsenmiştir.

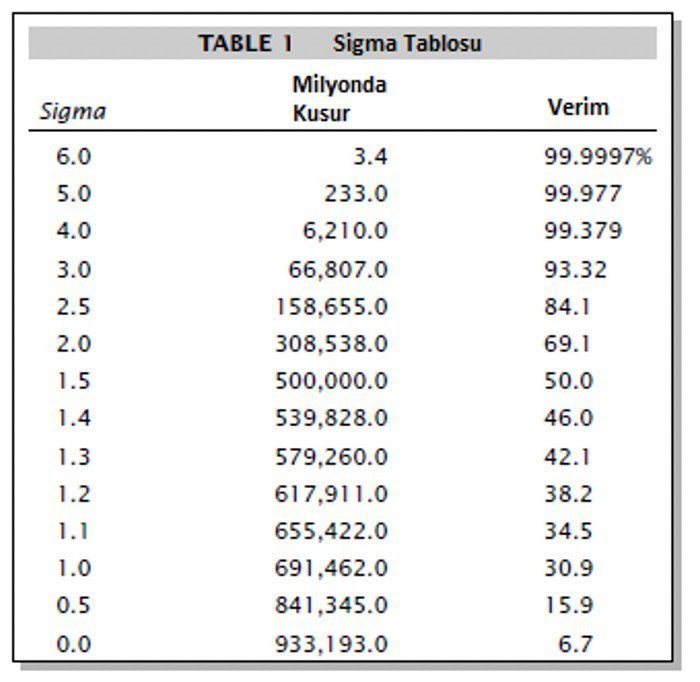

Altı Sigma Metodolojisinin iki bakış açısı vardır; istatistiksel ve iş bakış açısı. Altı sigmanın kökeni istatistiklerden ve istatistikçilerden gelir. İstatistiksel açıdan bakıldığında, altı sigma terimi, milyon fırsatta 3,4’den az hataya veya %99,9997’lik bir başarı oranına sahip olmak olarak tanımlanır; burada sigma, süreç ortalamasındaki değişimi temsil etmek için kullanılan bir terimdir [1]. İş dünyasında, altı sigma, ‘müşterinin ihtiyaç ve beklentilerini karşılamak için tüm operasyonların etkinliğini, verimliliğini ve iş karlılığını arttırmak için kullanılan bir iş stratejisi olarak tanımlanır [2].

Bu makalenin amacı, altı sigma’yı kökeni ile tanımlamak, avantajlarını ve dezavantajlarını açıklamaktır. Makale ayrıca DMAIC döngüsünü kullanılan istatistiksel teknik ve araçlarla özetlemektedir;

T-Tanımlama aşaması

Ö-Ölçme aşaması

A-Analiz aşaması

İ-İyileştirme aşaması

K-Kontrol aşaması

Bu yazıda, Altı Sigma uygulayıcılarının özel eğitim aldığı kuşak sistemi de anlatılmaktadır. Bu kayışlar, ilgili araçları anlama ve uygulamadaki yeterlilik düzeyine dayanmaktadır:

Yeşil kuşak: Bu yeşil kuşak, temel bir analitik araçtır, daha az karmaşık projeler üzerinde çalışacaktır.

Kara kuşak: Bu kara kuşakta uygulama ve analize vurgu yapılır, projeler yeşil kuşakların yardımıyla işlenir.

Usta Kara Kuşak: Esas olarak uygulamaları ve uygulamaların arkasındaki istatistiksel teoriyi anlamak, diğer kuşakları eğitmek ve proje incelemelerine öncülük etmek için kullanılır.

Altı Sigma Nedir?

Altı Sigma, sürekli süreç iyileştirmeleri yoluyla operasyonel mükemmelliği hedefleyen sistematik bir metodolojidir [3]

Sigma ϭ, standart sapmayı, istatistiksel bir varyasyon ölçümü, beklenen sonuçların istisnalarını belirtmek için kullanılan Yunan alfabesindeki harftir. Standart sapma, bir grup operasyondaki beklenen sonuçlar veya sonuçlar ile başarısız olanlar arasında bir karşılaştırma olarak düşünülebilir. Standart sapmanın ölçümü bize kusur oranlarının veya kural dışı sonuçların ölçülebilir olduğunu gösterir. Altı Sigma, mükemmele mümkün olduğunca yakın sonuçların tanımıdır. Altı standart sapma ile milyon fırsat başına 3,4’e veya yüzde 99,9997 kusura ulaşılır. Bu, Altı Sigma’da bir hava yolu şirketinin her bir milyon için yalnızca üç parça bagajın kaybolacağı ya da bir telefon şirketinin o gün telefon kullanan her bir milyon kişide sadece üç mutsuz müşteri olacağı anlamına gelir. Kusurların değerlendirilmesindeki temel amaç, onların tamamen ortadan kaldırılması değil, ulaşılabilecek mümkün olan en üst düzeye çıkarmak için çaba göstermektir. [4]

Bir şirketin performansı, iş süreçlerinin sigma düzeyi ile ölçülür. Milyonda 3,4 sorundan oluşan Altı Sigma standardı, müşterilerin artan beklentilerine ve modern ürün ve süreçlerin artan karmaşıklığına bir yanıttır. [5]

İlginizi Çekebilir: Yedi Kalite Aracı

Altı Sigma’ya ulaşmak arzu edilen bir hedef olsa da bunun tutarlı bir temelde pratik olmayacağını bilinmektedir; bu nedenle da performansın ölçebileceği bir model sunar. Bu nedenle, gerçekçi olmayan mükemmelliğe ulaşma hedefi belirlemek yerine, mevcut Sigma seviyesi ve değişiklikler yapıldıkça bu seviyedeki gelişiminin gözlemlenir. Tablo 1, sigma seviyesi, milyonda hata oranı ve verim veya sonuçların başarı oranının bir özetini sunar [4]. Bu tabloya göre sigma performans seviyesi belirlenebilir ve karşılaştırılabilir. Altı sigmanın faydalarının gerçekleştiği yer burasıdır, sonuçlar Altı Sigma’nın ideal sonucuyla karşılaştırılır.

2.1. Altı Sigmanın Kökeni

Bir Motorola mühendisi olan Bill Smith, 1986 yılında, ürünlerindeki kaliteyi iyileştirme ve kusurları azaltma gerekliliğine bir yanıt olarak Altı Sigma programını geliştirdi. CEO Bob Galvin,bu programın erken başarılarından etkilendi ve onun liderliğinde Motorola, üretim süreçleri ve sistemlerine odaklanarak organizasyon genelinde Altı Sigma’yı uygulamaya başladı. Godfrey (2002), Altı Sigma’nın bu ilk günlerinde Bob Galvin ile röportaj yaptı.

Motorola, Altı Sigma’yı hem şirket için bir amaç hem de süreç ve ürün kalitesi iyileştirme çabalarının odak noktası olarak kurdu. Altı Sigma konsepti Motorola’da son derece başarılıydı. 1987 ve 1993 yılları arasında yarı iletken cihazlardaki kusurları %94 oranında azalttıkları tahmin edilmektedir. Son yıllarda ise Altı Sigma, Motorola’nın ötesine geçmiş; ürün ve servis hizmetlerinde hem kaliteyi artırarak, hem de maliyetleri düşürerek ve pazarları genişleterek kurumsal iş performansını iyileştirmeye yönelik bir program haline gelmiştir.. Altı Sigma, bir şekilde, hem büyük hem de küçük binlerce şirket tarafından benimsenmiştir. [6]

2.2. Altı Sigmanın Avantajları

Altı Sigmanın avantajları aşağıda listelenmiştir [7]:

- Altı Sigma kalitesi, milyon fırsat veya ürün numunesi başına 3,4 kusura sahip olmayı ifade eder.

- Altı Sigma müşteri tarafından yönlendirilir ve bu sayede maksimum müşteri memnuniyetini sağlamayı ve kusurları en aza indirmeyi amaçlar. Müşteri memnuniyetini ve müşteri beklentilerini aşmak için yeni yenilikçi yolları hedefler.

- Altı Sigma metodolojisinin uygulanması, karlılığın artmasına ve maliyetlerin düşmesine yol açar. Böylece elde edilen iyileştirmeler doğrudan finansal sonuçlarla ilgilidir.

- Altı Sigma, satış getirisi, yatırım getirisi, istihdam artışı ve stok değeri büyümesi dahil olmak üzere hemen hemen her iş kategorisinde başarıyla uygulanmaktadır.

- Altı Sigma, süreçlerde varyasyonu hedefler ve nihai sonuçtan ziyade süreç iyileştirmeye odaklanır.

- Altı Sigma, diğer kalite programlarına kıyasla ileriye dönük bir metodolojidir, çünkü hataları düzeltmekten ziyade önlemeye odaklanır.

- Tüm iş süreçlerine özen gösterir ve yukarıdan aşağıya yaklaşımın her iyi şeyin aktifleştirilmesini ve her kötü şeyin hızla ortadan kaldırılmasını sağladığı yönetim sisteminin ayrılmaz bir parçasıdır.

- Altı Sigma süreç iyileştirmesini benimsemek, bir organizasyonun tüm seviyelerinde sürekli bir süreç iyileştirme metodolojisini devreye sokar. Altı Sigma bir kurum kültürüne yerleştirildiğinde, iş süreçleri gelişmeye devam edecektir. Ayrıca, Altı Sigma’nın gerektirdiği yakın izleme sayesinde yeni sorunlar hızla belirlenecek ve düzeltilecektir.

- Şirketler, kusurları düzeltmek yerine kusur önlemeye odaklanarak, önceki yeniden işleme, hurda ve iade maliyetlerinden büyük ve sürekli tasarruflar elde edebilirler.

- Altı Sigma veri odaklıdır. Mevcut süreç tamamen anlaşılmadan, belgelenmeden ve ölçülmeden hiçbir değişiklik yapılmaz. Revize edilen süreç benzer şekilde ölçülür ve doğrulanır. Altı Sigma projesi amaçlananı sunmazsa, Altı Sigma ekibi yeni bulunan sorunları düzeltmek veya neyin yanlış gittiğini incelemek için hala oradadır.

2.3. Altı Sigmanın Dezavantajları

Altı Sigmanın dezavantajları aşağıda listelenmiştir [7]:

- Altı Sigma projeleri maliyet tasarrufu sağlamayabilir. Ürün kalitesinin iyileştirilmesi, daha kaliteli personel açısından uzun vadeli giderler ve sermaye gideri yaratabilir.

- Ürün kalitesi arttıkça, daha sıkı kalite standartları benimsenebilir veya süreç yakından denetlenmek koşulu ile olduğu gibi bırakılabilir. Yine de veri toplama ve analizi zaman ve kaynak gerektirir; bu bir kalite maliyetidir ve yüksek kaliteye ulaşmanın maliyeti diğer iş hedeflerine göre dengelenmelidir.

- Altı Sigma somut olmayan sonuçlarla iyi çalışmaz. Altı Sigma projeleri, çok büyük veya çok küçük, spesifikasyon dışı fiziksel ürünler için en iyisidir.

- Altı Sigma projeleri, saat başına yapılan aramalar veya müşteri bekleme süresi gibi ölçülebilir çıktılar üreten iş süreçlerine uygulanabilir. Altı Sigma projeleri, müşteri memnuniyetini artırmak veya çalışanların moralini yükseltmek gibi hedeflerle iyi çalışmaz.

- Performans incelemeleri veya satın alma siparişlerinin işlenmesi gibi iş süreçlerine Altı Sigma süreç metodolojisi uygulandığında, önerilen çözüme genellikle “bürokrasi bozma” denir. Bu, işlerini kaybetmekten korkan yönetimin geri itilmesine neden olabilir.

- Altı Sigma uygulaması sürekli kalifiye insan gücü gerektirir. Bu nedenle, düzenli olarak uygulanmadığı takdirde kontrol ve çalışan bağlılığının başarılması zordur.

- Teorik kavramları pratik uygulamalara dönüştürürken çözülmesi gereken birçok gerçek zamanlı engel vardır.

- Altı Sigma, temelde inovasyonla çelişen ve yaratıcılığı öldüren sürecin katılığına vurgu yapar.

2.4. Altı Sigma Kuşak Sistemi

Altı Sigma uygulama yolunda çaba gösteren şirketler Kara Kuşaklar (BBs) ,Uzman Kara Kuşak ( MBBs) ve Yeşil Kuşak (GBs) olarak adlandırılan özel eğitimli bireyleri kullanır. [6]

Dövüş sanatlarından türetilerek kuşak renklerine çeşitli roller atanmıştır. Örneğin karatede başarı seviyesinin en üstünde Kara Kuşak vardır. Bu kemere sahip olan kişi en yüksek beceri düzeyine ulaşmıştır ve çeşitli tekniklerde deneyimli bir uzmandır. Altı Sigma programına uygulandığında, Kara Kuşak olarak belirlenen kişi, kapsamlı bir şirket içi eğitim programını tamamlamış ve çeşitli projelerde deneyim kazanmış kişidir. Kara kuşak sahibine genellikle uygulama ve zamanlamadan sorumlu olan ekip lideri rolü verilir.[4] Çoğu kuruluşta, BB’ler GB’leri eğitir ve yeni proje tanımlama gibi diğer işlevler üzerinde çalışır.

“Kuşaklar”, özellikle BB’ler ve MBB’ler, istatistiksel yöntemler ve onları ekip liderleri ve teknik problem çözücüler olarak işlev görecek şekilde donatan diğer kalite ve süreç iyileştirme araçları konusunda uzmanlaşmış eğitim ve öğretime sahiptir. [6]

Başka bir seviye, ekibe veya liderliğine danışmak için uygun olan ancak ekibin doğrudan bir üyesi olmayan bir kişi olan Usta Kara Kuşak’tır. Bu bir koçun oynadığın rolün karşılığı olabilir. Usta Kara Kuşak, daha teknik ve karışık projelerin, teknik sorunların çözümü ve prosedürsel sorulara yanıtlamak için kullanılır. [4]

Yeşil Kuşak ise ekip liderine veya ekip lideri ile doğrudan çalışan ekibin bir üyesine ait olabilir. Kaynak tanımlamalarına geri dönersek, karate yeşil kuşak siyah kuşaktan daha az deneyimlidir ancak ekip içinde önemli bir rol oynar. [4]

Bu renkli isimler liderlerin, sponsorun ve diğer bilinen kurumsal unvanları tanımlar. Bir rolü veya bir dizi sorumluluğu kuşak renkleri açısından tanımlamanın avantajı, bireyin takım deneyimini ve yeteneğini sergilemesine yardımcı olmaktır. [4]

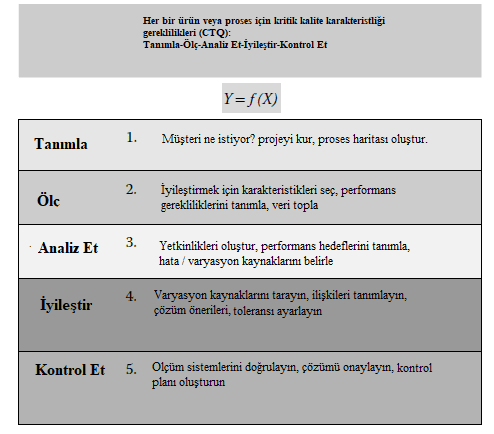

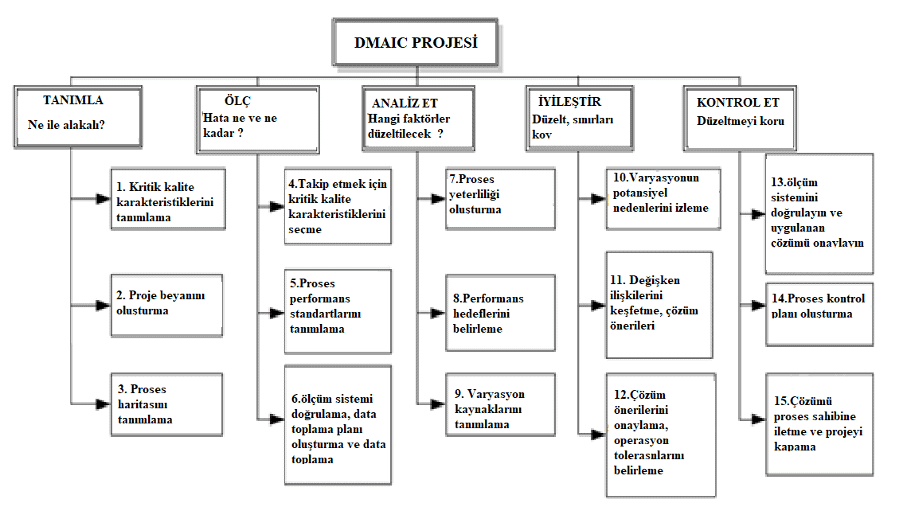

2.5. TÖAİK (DMAIC) Yaklaşımı

Altı Sigma, belirli bir beş adımlı problem çözme yaklaşımı kullanır: Tanımla-Ölç-Analiz Et- İyileştir -Kontrol Et (DMAIC.) DMAIC çerçevesi kontrol çizelgelerini, tasarlanmış deneyleri, süreç yetenek analizini, ölçüm sistemleri analizini, yetenek çalışmalarını ve diğer birçok temel istatistiksel bilgiyi kullanır. DMAIC yaklaşımı, süreçleri iyileştirmek için son derece etkili bir çerçevedir. [6]

TÖAİK ( Tanımla-Ölç-Analiz Et-Kontrol Et ) – DMAIC kısaca şu şekilde açıklanmaktadır:

T İyileştirme faaliyetinin hedeflerini tanımla.

Ö Mevcut sistemi ölç.

A Sistemin veya sürecin mevcut performansı ile istenen hedef arasındaki boşluğu ortadan kaldırmanın yollarını belirlemek için sistemi analiz et.

İ Sistemi iyileştir.

K Yeni sistemi kontrol et. [5]

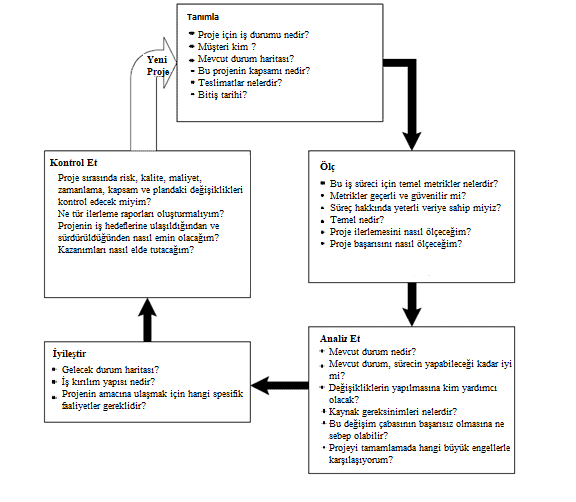

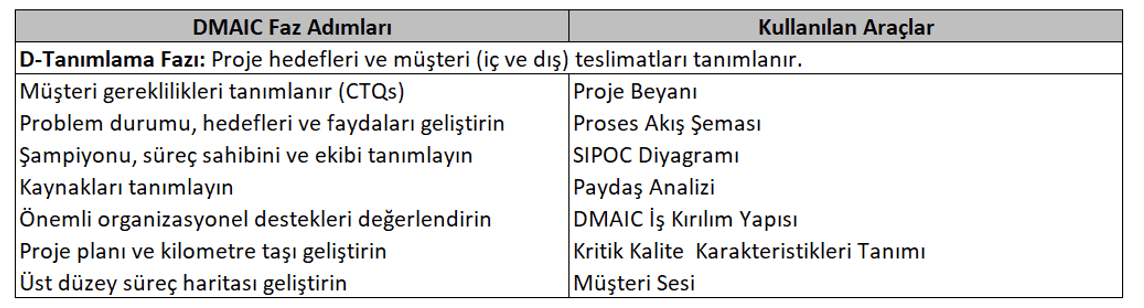

- Tanımlama Fazı

Bu aşamada proje tanımlanır. Müşteri kritik kalite karakteristiklerini (CTQ) tanımlar ve bunları iş ihtiyaçlarına bağlar. Ayrıca, bir proje beyanı oluşturulur ve sınırlandırılan iş süreci tanımlanır. [8]

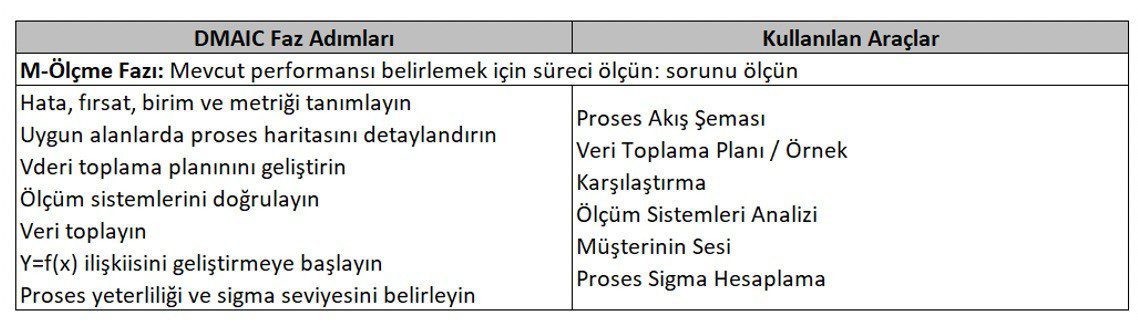

- Ölçme Fazı:

Bu aşama, bir veya daha fazla ürün özelliğinin (bağımlı değişkenlerin) seçilmesi, ilgili sürecin haritalanması, ölçüm sisteminin geçerli olduğundan emin olunması, gerekli ölçümlerin yapılması ve sonuçların kaydedilmesi ile ilişkilidir. [8]

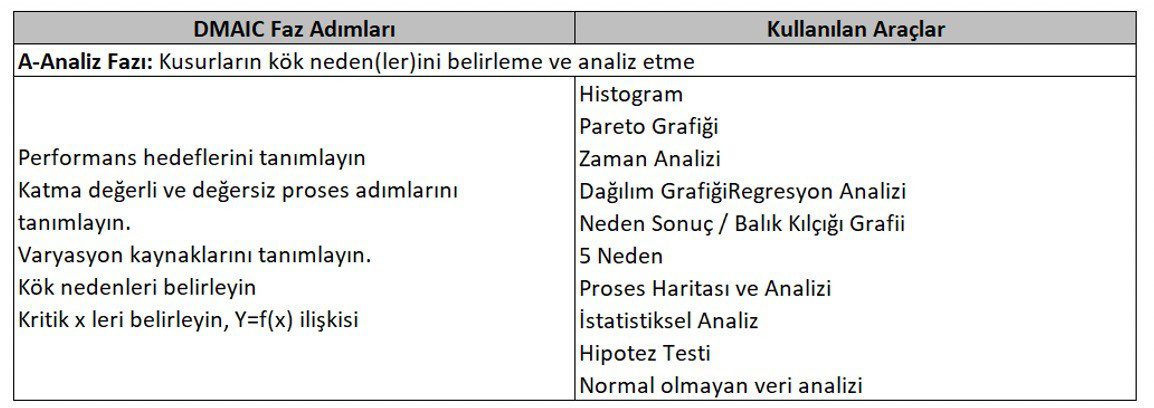

- Analiz Fazı

Bu aşama, kısa ve uzun vadeli süreç kapasitesinin tahmin edilmesini ve temel ürün performans ölçütlerinin kıyaslanmasını gerektirir. Bunu takiben, başarılı performansın ortak faktörlerini belirlemek için genellikle bir boşluk analizi yapılır. (sınıfının en iyisi performansını hangi faktörlerin açıkladığına dair) Bazı durumlarda ürünü ve/veya süreci yeniden tasarlamak gerekir. [8]

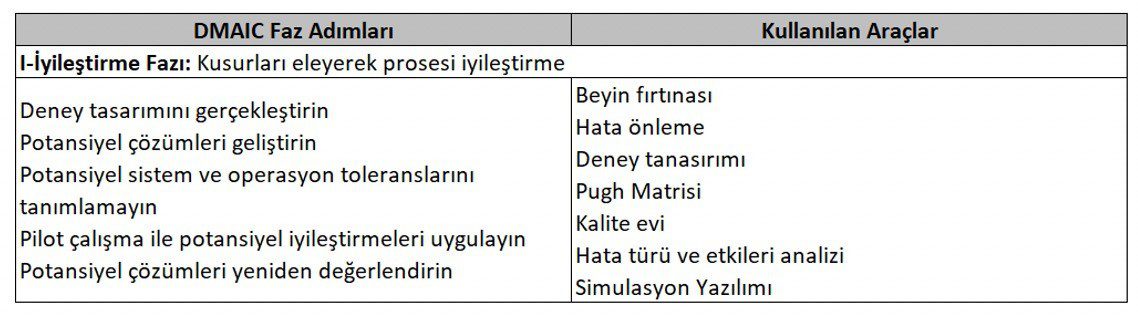

- İyileştirme Fazı:

Bu aşama genellikle amaca ulaşmak için iyileştirilmesi gereken ürün performans özelliklerinin seçilmesiyle başlatılır. Bu yapıldıktan sonra, ana varyasyon kaynaklarını ortaya çıkarmak için özellikler teşhis edilir. Daha sonra, anahtar süreç değişkenleri istatistiksel olarak tasarlanmış deneyler yoluyla tanımlanır. Önemli olduğu kanıtlanan her süreç değişkeni için, performansı müşteri gereksinimleri dahilinde getirmek için yeni veya iyileştirilmiş süreçler geliştirilir. Bu iyileştirmeler, yeteneklerini doğrulamak için test edilir/kullanılır. Sonra dokümante edilir. [8]

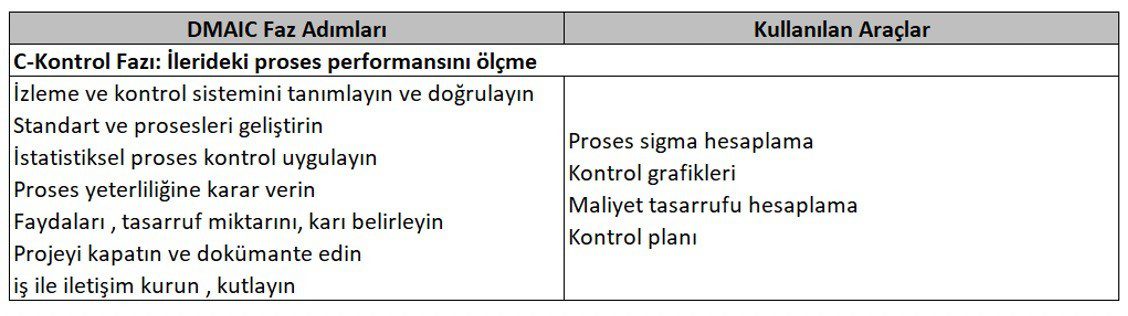

- Kontrol Fazı:

Bu aşama, proje kapanışından sonra yeni sürecin organizasyonda çalışmasının sağlanması ve çözümün süreç sahibine resmi olarak geri aktarılması ile ilgilidir. Ölçüm sistemleri doğrulanır ve istatistiksel süreç kontrol yöntemleri tanımlanır. Yeni süreç yeteneği değerlendirilir ve proje hedefleriyle karşılaştırılır. Yetersiz kalırlarsa, önceki aşamalardan bir veya daha fazlasını tekrar gözden geçirmek gerekebilir. İyileştirme / elde tutma yöntemi geliştirilir ve süreç geçişi yapılır/ proses sahibine iade edilir. Proje yönetimi tamamlanmış olur.

Tüm fazlar şekil 7’de özetlenmiş ve şekil 8’de biraz daha ayrıntılı olarak ortaya konmuştur. [8]

Sonuç

Altı sigma –TÖAİK (DMAIC) metodolojisi 30 yılı aşkın süredir tüm süreçlerde başarıyla uygulanmaktadır. Bu yazı, altı sigmayı avantajlarıyla beraber tarifleyerek, tanımla-ölç- analiz et – iyileştir- kontrol et (TÖAİK) fazlarını ve bu fazlarda kullanılan istatistiki teknik ve araçları tanımlar. Özet olarak, altı sigma, sürekli iyileştirme sağlamak için süreçteki çeşitliliği, varyasyonu azaltma felsefesidir ve özel bir araç ve istatistiksel tekniklerle problem çözme için TÖAİK metodolojisini kullanır.

REFERANSLAR

[1] Antony, J., & Banuelas, R. (2002). Key ingredients for the effective implementation of Six Sigma program. Measuring business excellence. [2]Antony, J., & Coronado, R. B. (2001). A strategy for survival. Manufacturing Engineer, 80(3), 119-121. [3] Pande, P., Neuman, R., & Cavanagh, R. (2001). The Six Sigma way team fieldbook: An implementation guide for process improvement teams. McGraw Hill Professional. [4] Thomsett, M. C. (2004). Getting started in six sigma. John Wiley & Sons. [5] Pyzdek, T., & Keller, P. (2014). Six sigma handbook. McGraw-Hill Education. [6] Montgomery, D. C., & Woodall, W. H. (2008). An overview of six sigma. International Statistical Review/Revue Internationale de Statistique, 329-346. [7] Selvi, K., & Majumdar, R. (2014). Six sigma-overview of DMAIC and DMADV. International Journal of Innovative Science and Modern Engineering, 2(5), 16-19. [8] Carroll, C. T. (2013). Six Sigma for powerful improvement: a green belt dmaic training system with software tools and a 25-lesson Course. CRC Press. [9] Krishnan, B. R., & Prasath, K. A. (2013). Six Sigma concept and DMAIC implementation. International Journal of Business, Management & Research (IJBMR), 3(2), 111-114. [10] Pyzdek, T. (2003). The six sigma project planner a step-by-step guide to leading a six sigma project through DMAIC.Ayça Gürel – Kalite Güvence Mühendisi