Temel Kalite Araçları ve Sürekli İyileştirme

Contents

Rekabetçi pazar koşulları “sürekli iyileştirme” kavramını biraz daha öne çıkarmıştır. Sürekli iyileştirme sağlamak isteyen organizasyonlar, en uygun kalite araç ve tekniğini kullanmaya ihtiyaç duyar. Kalite araçlarının organizasyon genelinde iyileştirmeyi organize etmek ve yönetmek gibi bir görevi vardır. Bu temel araçlar ve teknikler sürece dair problemlerin çözülmesi için verileri toplar, analiz eder ve izler. Bu makale temel kalite araçlarının kalite yönetim sistemindeki (PUKÖ döngüsü), 6 sigma (DMAIC), 6 sigma için tasarım (DFSS-DMADV) ve yalın 6 sigma içerisindeki rolünü tanımlamaktadır.

Giriş

Yedi kalite aracının uzun bir geçmişi vardır. Tüm bu araçlar 1920’lerden beri kullanılmaktadır. Bu araçlar, hizmet veya üretim süreçlerinin performansını iyileştirmek için kullanılır. Bu makalenin amacı da bu 7 Kalite aracının PUKÖ döngüsü, 6 sigma ve yalın 6 sigma içerisindeki rolünü açıklamaktadır.

Yedi temel kalite aracı aşağıda sıralanmıştır:

- Kontrol Çizelgesi

- Histogram

- Pareto Analizi

- Neden Sonuç Diyagramı

- Dağılım Grafiği

- Akış şeması,

- Kontrol Grafiği

Bu araçlar, fikir üretme, süreçleri analiz etme, kök nedenine karar verme, planlama, data toplama ve istatistik için kullanılır.

Yedi Kalite Aracı ve PUKÖ Döngüsü

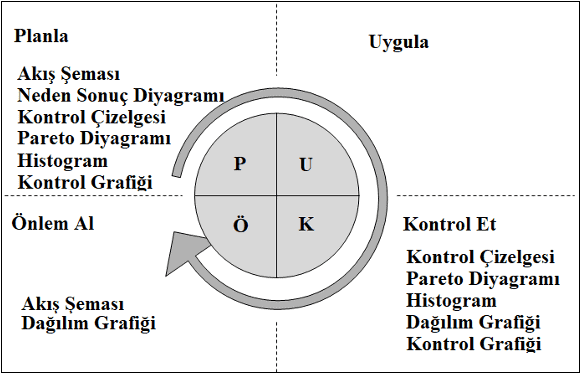

Sürekli iyileştirme süreci, şekil.1’de gösterildiği gibi Deming’in kalite döngüsünün veya PUKÖ döngüsünün uygulanmasına dayanır. PUKÖ döngüsü süreç yönetiminin ayrılmaz bir parçasıdır ve dinamik model olarak kullanılmak üzere tasarlanmıştır. Bir tam döngünün tamamlanması diğer döngünün başlangıcına gider.[1]

Bir PUKÖ döngüsü, aşağıdaki gibi dört ardışık adım veya aşamadan oluşur:

- Planla – Değişim için fırsatlar barındıran alanları dikkate alarak nelerin iyileştirilmesi gerektiğinin analizi. Nelerin değiştirilmesi gerektiğine dair karar.

- Uygula – Yap – Plan adımında kararlaştırılan değişikliklerin uygulanması.

- Kontrol Et – Proseslerin ve ürünlerin, önceki adımlarda yapılan değişikliklere ve ürünlere ilişkin politika, hedef ve gereksinimlere uygun olarak kontrolü ve ölçülmesi. Sonuçlar hakkında rapor verin.

- Önlem Al – Değişikliklere tepki verme veya PUKÖ döngüsünü tekrar yürütme. Gelişmeye devam etme [2]

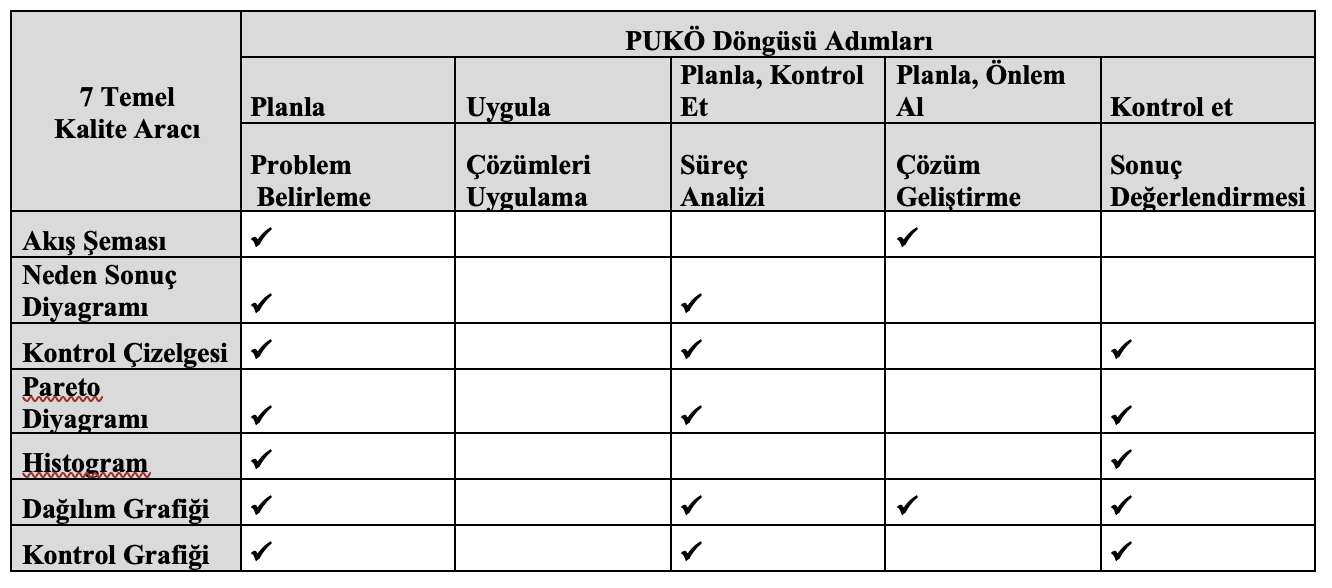

PUKÖ döngüsü uygulamasının temel amacı süreç iyileştirmedir. Süreç iyileştirme dikkatli planlamayla başladığında, doğru süreç iyileştirmesine yol açan uygun kalite güvence araçlarıyla desteklenen düzeltici ve önleyici eylemlerle sonuçlanır. PUKÖ döngüsünün dört adımı ile ilişkili yedi temel kalite aracının uygulanması Tablo 1’de gösterilmektedir. [1]

Tablo 1’de gösterildiği gibi, problem tanımlama için 7QC araçlarının çoğu kullanılabilir: Akış şeması, Neden-Sonuç diyagramı, Kontrol çizelgesi, Pareto diyagramı, Histogram ve Kontrol grafikleri. Problem analizi için şu araçlar kullanılır: Neden-sonuç diyagramı, Kontrol çizelgesi, Pareto diyagramı, Dağılım grafiği ve Kontrol grafikleri. Ekip analiz edilen problem için bir çözüm geliştirirken Akış şeması ve Dağılım grafiği faydalı olabilir. Elde edilen sonuçlar aşamasında değerlendirme, 7QC araçlarının çoğu başarılı bir şekilde uygulanabilir: Kontrol çizelgesi, Pareto diyagramı, Histogram, Dağılım grafiği ve Kontrol grafikleri [3].

Yedi Kalite Aracı ve Altı Sigma

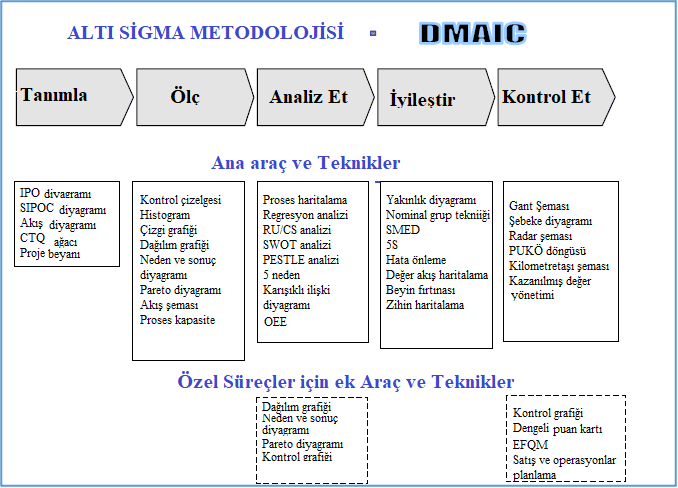

Altı Sigma araçları ve operasyonel mükemmellik çoğunlukla DMAIC çerçevesinde uygulanır. Bu nedenle DMAIC, Altı Sigma girişiminin ayrılmaz bir parçasıdır. DMAIC (Tanımla, Ölç, Analiz Et, İyileştir ve Kontrol Et), süreci iyileştirmek için Altı Sigma projelerine veri odaklı bir yaşam döngüsü yaklaşımını ifade eder; bir şirketin Altı Sigma programının önemli bir parçasıdır. DMAIC, birbiriyle bağlantılı beş aşamanın kısaltmasıdır: ölçün, analiz edin, iyileştirin ve kontrol edin. [4]

- Tanımla Doğru projeyi belirleme, önceliklendirme ve tanımlama,

- Ölç Temel süreç özelliklerini, parametrelerin kapsamını ve performanslarını ölçme,

- Analiz Et Anahtar nedenleri ve süreç belirleyicilerini belirleyerek analiz etme

- İyileştir Süreci değiştirerek ve performansı optimize ederek iyileştirme

- Kontrol Et Kazancı sürdürerek kontrol etme [4]

Bu süreçlerin (fazların) her biri farklı kalitede araç ve tekniklerle (7 kalite aracı) gerçekleştirilebilirken, bazı araçlar birden fazla süreçte (fazlarda) kullanılabilir. Yazarlar tarafından önerilen Altı Sigma metodolojisindeki farklı kaliteli araç ve tekniklerin olası bir sınıflandırması (kullanımı) Şekil 2’de sunulmuştur [5].

Altı sigma için tasarım (DFSS), “sorun önleme” ye odaklanan yeni ürün veya süreç tasarımına yönelik sistematik ve yapılandırılmış bir yaklaşımdır. Bu, ürün ilk piyasaya sürüldüğünde müşterinin tüm ihtiyaçlarını ve CTQ (kalite için kritik) çıktı gereksinimlerini karşılamak amacıyla yapılır. DFSS’nin temel amacı, “her şeyi ilk seferinde doğru tasarlamaktır” DFSS’nin temel özelliklerinden biri, onu Altı Sigma’dan ayıran doğrulamadır. DFSS’nin savunucuları, onu Altı Sigma’yı tamamlayacı bir teknikten ziyade bütünsel yeniden mühendislik yaklaşımı olarak tanıtıyorlar. [4]

DFSS’yi uygulamaya koymak için en sık bildirilen metodolojiler DMADV (Tanımla, Ölç, Analiz Et, Tasarla ve Doğrula) ve IDOV’dur (Tanımla, Tasarla, Optimize Et ve Doğrula). DMADV genellikle DMAIC’in (Altı Sigma) bir sonraki aşaması olarak tanımlanır ve bu nedenle jenerik bir yaklaşıma yol açabilir [7]

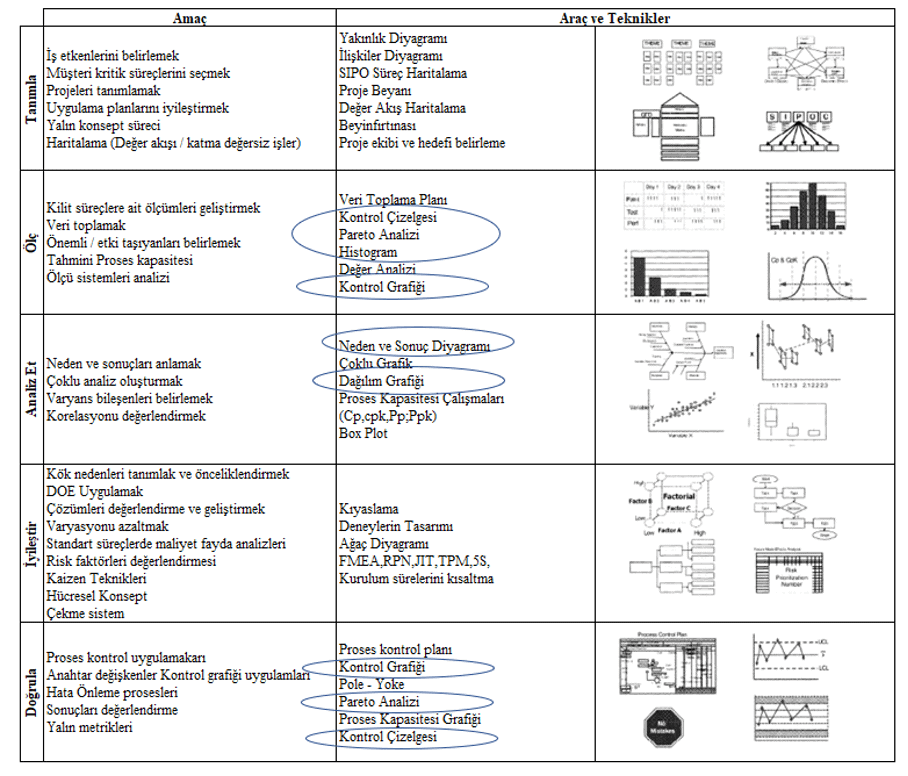

Tablo 2’de yedi kalite aracının üç metodolojiyi (PUKÖ – Altı Sigma – Altı Sigma için Tasarım ) içeren karşılaştırmalı bir tablosu verilmiştir. [6]

![Tablo 2. Kalite Araçları ve Teknikleri Seçim Tablosu [2]](https://aktif.net/wp-content/uploads/2021/05/tablo2.png)

Yedi Kalite Aracı ve Yalın Altı Sigma

Yalın Altı Sigma, firmaların israfı azaltmak, katma değerli olmayan eylemleri ortadan kaldırmak ve zamanı kısaltmak için herhangi bir üretim, işlem veya hizmet sürecine uygulayabilecekleri bir dizi yöntemdir. “Yalın” ı “Altı Sigma” ile birleştirmek, hem Yalın gücüyle kısa vadeli sonuçlar hem de Altı Sigma’nın gücüyle uzun vadeli değişim getiren bir program üretebilir. Bu nedenle birçok şirket birleştirilmiş Yalın ve Altı Sigma çabasına yönelmektedir. [2]

- Yalın, hız ve hızlı eylem anlamına gelir (gereksiz bekleme süresini azaltır).

- Altı Sigma, kusurların belirlenmesi ve ortadan kaldırılması anlamına gelir.

- Yalın Altı Sigma Mühendisliği, sınıfının en iyisi anlamına gelir ve. Kuruluşta müşterilerine fayda sağlamak için değer yaratır ve sermaye yatırımı yapmadan para tasarrufu sağlar. [2]

Şekil 3’te Yalın Altı Sigma Kara Kuşak için kalite aracı ve teknikleri gösterilmektedir.

SONUÇ

Temel kalite araçları (Kontrol çizelgesi, Histogram, Pareto diyagramı, Neden-sonuç diyagramı, Dağılım grafiği, Akış şeması, Kontrol grafiği) sürekli iyileştirme sürecinde önemli bir role sahiptir. Bu makale yedi kalite aracının Pukö döngüsü, altı sigma (DMAIC), altı sigma için tasarım (DFSS) – DMADV, yalın altı sigma metodolojisi aşamalarında kullanımlarına ait bilgi vermektedir. Kalite araçları veri toplama, analiz etme ve görselleştirme için kullanılmakta olup, sistematik ve uygun kullanımında sürekli iyileştirme sağlamaktadır. Bu yedi temel kalite aracı ve tekniği birleştirilerek farklı teknikler de kullanılabilir. Kalite aracı ve teknikleri kullanılmadan sürekli iyileştirme süreci gerçekleştirilemez.

Zeynep Ayça Gürel, Elektrik Mühendisi, Kalite Güvenceüvence

REFERANSLAR

[1] Pavletić, D., Soković, M., & Paliska, M. S. G. (2008). Practical application of quality tools. In 2nd International Quality Conference, Kragujevac. [2] Soković, M., Jovanović, J., Krivokapić, Z., & Vujović, A. (2009). Basic quality tools in continuous improvement process. Journal of Mechanical Engineering, 55(5), 1-9. [3] Pimblott J.G., Managing Improvement – Where to Start, Quality Forum, Vol. 16 (1990), No. 4, pp. 165-173. [4] Sokovic, M., Pavletic, D., & Pipan, K. K. (2010). Quality improvement methodologies–PDCA cycle, RADAR matrix, DMAIC and DFSS. Journal of achievements in materials and manufacturing engineering, 43(1), 476-483. [5] Sokovi?, M. Jovanovi?, J. Krivokapi?, Z.Vujovi?, A. Quality tools in improvement process, Proceedings of 2nd International Conference ICQME 2007, 12-14 September 2007, Budva, Montenegro, pp. 21-28. [6] http://quality.dlsu.edu.ph/tools [7] Scholtes, P. Brian, J.L. Streibel, B.J. The Team Handbook, Madison, WI: Joiner/Oriel Inc., USA, 2003. [8] Taghizadegan, S. Essentials of Lean Six Sigma, Butterworth-Heinemann, UK, 2006.