Yedi Kalite Aracı Nedir?

Contents

Tüketiciler günümüzde kaliteye maliyet ve termin kadar önem vermektedir bu nedenle çoğu işletmede hizmet ve ürün kalitesi önemli bir karar verici faktör haline gelmiştir. Bunun bir sonucu olarak, sürekli kalite iyileştirme organizasyonlar için önemli bir rol almaya başlamıştır. Sürekli kalite iyileştirme elde etmek isteyen kuruluşların uygun kalite aracı ve tekniğini kullanması gerekir. Kalite araçları, organizasyonların iyileştirmeyi organize etmesi ve yönetmesi için gerekli araçlardır. Bu makalede kalite araçlarının, sürece dair problemlerin çözülmesi için verileri izleme, elde etme ve analiz etme gibi önemli bir role sahip olduğu tanımlanmaktadır.

İlginizi Çekebilir: OEE Nedir?

Giriş

Yedi kalite aracının uzun bir geçmişi vardır. Tüm bu araçlar 1920’lerden beri kullanılmaktadır. Bu araçlar, hizmet veya üretim süreçlerinin performansını iyileştirmek için kullanılır. Bu makalenin amacı da bu 7 Kalite aracını tanıtmaktır.

Diğer tüm araçlar için temel olan bu yedi kalite aracı aşağıda sıralanmıştır:

- Kontrol Çizelgesi

- Histogram

- Pareto Analizi

- Neden Sonuç Diyagramı

- Dağılım Grafiği

- Akış şeması,

- Kontrol Grafiği

Kalite Araçları

Yedi kalite aracı ilk olarak kalite yönetimi gurularından biri olan Ishikawa (1960’larda) tarafından vurgulanmıştır. Orijinal yedi kalite aracı, bazı yazarların daha sonra akış şeması veya çalışma şeması olarak adlandırdığı sınıflandırmayı içerir. Yedi “temel” veya “eski” araç olarak da adlandırılırlar. Daha sonraları çeşitli amaçlar için bu temel yedi kalite aracından başka araçlarda geliştirilmiştir ancak hepsinin temeli bu 7QC ile ilgilidir. [1] Bu araçlar ayrıca Kaizen ve Juan’ın kalite iyileştirme yaklaşımının temelini oluşturmaktadır[2]. Dr. Ishikawa tarafından tanıtılan bu yedi temel kalite kontrol aracı;1.Akış şeması, 2 Pareto Diagramı, 3 Kontrol Listesi, 4.Kontrol Grafiği , 5.Histogram , 6.Dağılım Grafiği 7. Neden Sonuç Diyagramından oluşur. Şekil 1, bu yedi araç arasındaki ilişkileri ve kalitenin iyileştirilmesinin belirlenmesi ve analizi için kullanımlarını göstermektedir [3].

![Şekil1.7 Kalite kontrol aracı [3]](https://aktif.net/wp-content/uploads/2021/04/sekil1.png)

![Şekil 2. 7QC araçları kullanımında mevcut yaklaşımı [4]](https://aktif.net/wp-content/uploads/2021/04/sekil2.png)

Kontrol Çizelgesi

Kontrol çizelgeleri, kullanıcının bir kuruluşa sistematik olarak veri kaydetmesine yardımcı olabilecek belirli formatlara sahip basit formlardır. Veriler, bir veri toplama periyodu sırasında belirli olayların sıklığını kaydetmek için kontrol çizelgesinde “toplanır ve tablo haline getirilir”. Kontrol çizelgelerinin temel avantajları, çok kolay bir şekilde uygulanması ve anlaşılmasının yanında kuruluşun şartlarının ve koşulunun net bir resmini oluşturabilmesidir. Sık karşılaşılan sorunları belirlemek için etkili ve güçlü araçlardır, ancak işyerinde kalite problemlerini analiz etme konusunda etkili bir yetenekleri yoktur. [6]

![Şekil 3: Telefon kesintileri için kontrol çizelgesi (Tally) [6]](https://aktif.net/wp-content/uploads/2021/04/telefin.png)

Histogram

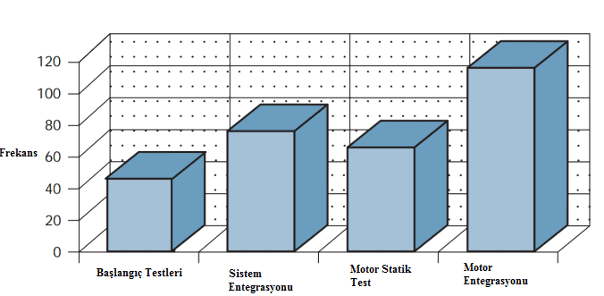

Histogram, bir değişkenin gözlemlenen değerlerinin frekans dağılımının bir anlamını açıklamak için çok yararlı bir araçtır. Bir ürün veya sürecin hem öznitelik hem de değişken verilerini görselleştiren, aynı zamanda kullanıcıların bir süreç içindeki veri dağılımını ve varyasyon miktarını göstermesine yardımcı olan bir çubuk grafik türüdür. Farklı merkezi eğilim ölçülerini (ortalama, mod ve ortalama) gösterir [6].

İlginizi Çekebilir: Enerji ve Güç Kalitesi

Pareto Analizi

Bir iktisatçı olan Wilfred Pareto, ünlü gelir dağıtımı yasasını içeren “Cours d’economie politique” (1896–97) yayınladı. Bu yayın, toplumdaki gelir ve servet dağılımının rastgele olmadığını ve tarih boyunca, dünyanın her yerinde ve tüm toplumlarda tutarlı bir modelin ortaya çıktığını kanıtlamaya çalıştığı karmaşık bir matematiksel formülasyon içermektedir. Pareto prensibi keşfettiğinde, İtalya’daki toprakların % 80’ine nüfusun% 20’sinin sahip olduğunu tespit etti. Daha sonra, Bahçe bezelyelerinin% 80’inin bezelye tohumlarının % 20’si tarafından üretilmesini keşfederek bahçecilik gibi hayatının diğer bölümlerinde de Pareto ilkesinin geçerli olduğunu belirtti. Bu İlke, kabaca tahminler sağlar ve emek ile bu emeğin karşılığında alınan ödülün doğrusal olarak ilişkili olmadığını kabul eder.[7]

Bir iktisatçı olan Wilfred Pareto, ünlü gelir dağıtımı yasasını içeren “Cours d’economie politique” (1896–97) yayınladı. Bu yayın, toplumdaki gelir ve servet dağılımının rastgele olmadığını ve tarih boyunca, dünyanın her yerinde ve tüm toplumlarda tutarlı bir modelin ortaya çıktığını kanıtlamaya çalıştığı karmaşık bir matematiksel formülasyon içermektedir. Pareto prensibi keşfettiğinde, İtalya’daki toprakların % 80’ine nüfusun% 20’sinin sahip olduğunu tespit etti. Daha sonra, Bahçe bezelyelerinin% 80’inin bezelye tohumlarının % 20’si tarafından üretilmesini keşfederek bahçecilik gibi hayatının diğer bölümlerinde de Pareto ilkesinin geçerli olduğunu belirtti. Bu İlke, kabaca tahminler sağlar ve emek ile bu emeğin karşılığında alınan ödülün doğrusal olarak ilişkili olmadığını kabul eder.[7]

İş dünyasında aşağıdakiler kaba tahminler olarak geçerlidir:

- Yaklaşık olarak süreç kusurlarının % 80’i, süreç sorunlarının% 20’sinden fazlasından kaynaklanmamaktadır.

- Yaklaşık olarak satış gücünün % 20’sinin şirketin gelirinin% 80’ini üretme olasılığı yüksektir.

- Yaklaşık olarak satışların % 80’inin ürün / hizmet aralığının % 20’sinden gelmesi olasılığı yüksektir.

Yasa, finans ekibinin çalışması için geçerlidir:

- Yaklaşık olarak satın alma faturalarının % 80’i küçük miktarlar için (örneğin, 2.000 $ ‘ın altında) olacaktır.

- Yaklaşık olarak finans ekibinin harcadığı sürenin % 80’i çok fazla değer katmıyor.

Yaklaşık olarak hesap kodlarının % 80’ine sahip olmaya değmez.

- Yaklaşık olarak tüm ay sonu raporlarının % 80’i çok az değer katıyor veya hiç değer katmıyor.

- Yaklaşık olarak toplam borcun % 80’i müşterilerin yaklaşık % 20’sine ait olacaktır.

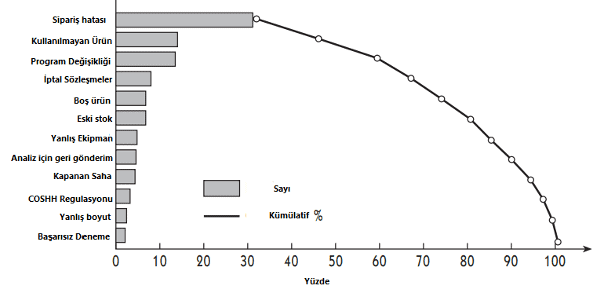

Pareto ilkesi 1950’de Juran tarafından geliştirilmiştir. Pareto şeması, organizasyondaki kalite sorunlarını, koşulları veya bunların nedenlerini bulmak ve önceliklendirmek için kolayca uygulanabilen özel bir histogram türüdür [8]

Sonuçlar genellikle, verileri bir çubuk grafik (1) olarak derecelendirilmiş ve kümülatif grafik (2) olarak yüzdeler halinde olmak üzere iki şekilde sunulur. Şekil 5’te iade edilen malların nedenlerine dair bir grafik bulunmaktadır. Pareto analizi, yapısı açısından basit olmakla birlikte, dikkatleri, çabaları fikirleri ve önerileri üretmek için kalite sorununun büyük çoğunluğunu oluşturan etkenlere odaklanarak verileri sunmada son derece güçlüdür. [9]

Aşağıda, Pareto diyagramı oluşturmanın temel adımları tanımlanmıştır:

- Analiz edilecek sorunu kabul edin.

- Verilerin toplanacağı zaman dilimine karar verin.

- Sorunun ana nedenlerini veya kategorilerini belirleyin.

- Verilerin nasıl ölçüleceğine karar verin.

- Örneğin bir kontrol çizelgesi kullanarak verileri toplayın.

- Her kategorinin sıklığını tablo haline getirin ve azalan sıklık sırasına göre sıralayın (çok fazla kategori varsa, analiz ve sunum amacıyla bazılarını çeşitli kategorilerde gruplandırmaya izin verilebilir).

- Verileri çubuk grafik olarak düzenleyin.

- Azalan frekans sırasına göre düzenlenmiş sütunlarla Pareto diyagramını oluşturun.

- Kümülatif toplamları ve yüzdeleri belirleyin ve bunu çubuk grafik üzerinde kümülatif yüzde eğrisi oluşturun.

- Şemada gösterilen verileri yorumlayın. [9]

İlginizi Çekebilir: Ar-Ge’de Zaman, Maliyet ve Kalite

Neden Sonuç Diyagramı

Neden ve sonuç diyagramı Dr. Kaoru Ishikawa tarafından 1943 yılında geliştirilmiştir. Ayrıca, Ishikawa diyagramı ve balık kılçığı olmak üzere iki başka isme de sahiptir çünkü diyagramın şekli, kalite problemlerini önem derecelerine göre tanımlamak için bir balığın iskeletine benzemektedir. [10] Bu diyagram, “olası nedenleri bir araya getirip düzenleyerek, soruna ilişkin ortak bir anlayışa ulaşarak, mevcut bilgilerdeki boşlukları ortaya çıkararak, en olası nedenleri sıralayarak ve her nedeni inceleyerek problem çözme çabalarını sağlayabilir [11] Sebep ve sonuç diyagramının genel kategorileri genellikle altıdır. Şekil 6’da gösterildiği gibi çevre, malzeme, makine, ölçüm, insan ve yöntem gibi unsurlar (nedenler). Ayrıca, ana neden okuna giren oklarla “potansiyel nedenler” gösterilebilir. [10]

![Şekil 6. Sebep ve Sonuç Diyagramları (Balık Kılçığı Diyagramı) [10]](https://aktif.net/wp-content/uploads/2021/04/Şekil-6.png)

Dağılım Grafiği

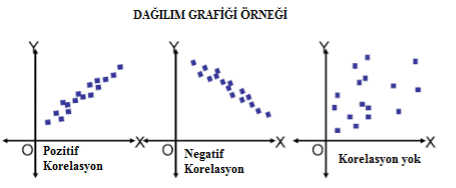

İki değişken, özellik veya faktör arasındaki ilişki/ olası ilişkiyi incelerken dağılım diyagramları veya dağılım grafikleri kullanılır; ilişki bir model – neden ve sonuç olarak gösterilir. Örneğin, değişkenlerden biri işlem parametresi (ör. Sıcaklık, basınç, vidalamahızı) olabilir ve diğeri ise ürünün ölçülebilir bir özelliği (ör. Uzunluk, ağırlık, kalınlık) olabilir. İşlem parametresi değiştirilirken (bağımsız değişken), ürün değişkenindeki (bağımlı değişken) ölçülen herhangi bir değişiklikle birlikte not edilir ve bu, yeterli veri toplanana kadar tekrarlanır. [9] Dağılım diyagramının şekli genellikle iki değişken arasındaki ilişkinin derecesini ve yönünü gösterir ve korelasyon bir sorunun nedenlerini ortaya çıkarabilir. Dağılım diyagramları, regresyon modellemesinde çok kullanışlıdır [12] Dağılım diyagramı, iki değişken arasında aşağıda belirtilen hangi korelasyona sahip olduğunu gösterebilir:

- a) Pozitif korelasyon;

- b) Negatif korelasyon ve

- c) Şekil 7’de gösterildiği gibi korelasyon yok. [6]

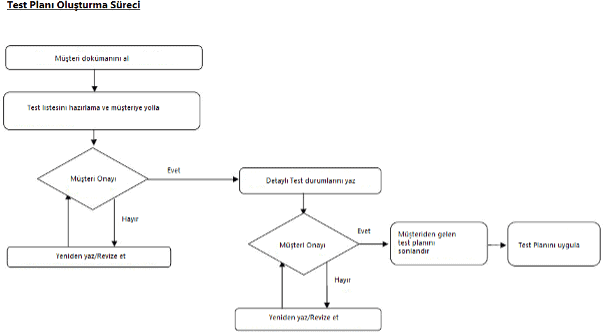

Akış Şeması

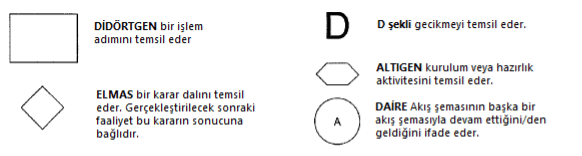

Süreç akış şeması, belirli bir sistemin girdilerini, eylemlerini ve çıktılarını grafiksel olarak gösteren bir araçtır.

Bu terimler aşağıdaki şekilde tanımlanmıştır:

Girdiler – üretim faktörleri: arazi, malzeme, işçilik, ekipman ve yönetim.

Eylemler – değer katmak için girdilerin bir araya getirildiği ve değiştirildiği yol. Eylemler prosedürleri, depolama, nakliye ve işlemeyi içerir.

Çıktılar – girdilere göre hareket edilerek yaratılan ürünler veya hizmetlerdir. Çıktılar müşteriye veya diğer kullanıcıya teslim edilir. Çıktılar ayrıca hurda, yeniden işleme, kirlilik vb. gibi planlanmamış ve istenmeyen sonuçları da içerir. Akış şemaları da bu çıktıları içermelidir.

Akış şeması öylesine yararlı bir faaliyettir ki, semboller çeşitli ANSI standartlarına göre standartlaştırılmıştır. Elektronik veya bilgi sistemleri gibi özel işlemler için özel semboller vardır (bkz. Şekil 8). [13]

Bir problem çözme aracı olarak bu akış şeması, süreci dokümante ederek ve açıklayarak potansiyel probleme sahip olabilecek süreç noktalarını tespit ve analiz ederek metodolojik olarak uygulanabilir. Böylelikle, Şekil 9’da gösterildiği gibi, süreç içerisinde kaliteyi iyileştirmek çok kullanışlıdır. [6]

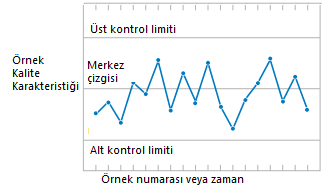

Kontrol Grafiği

İstatistiksel kalite kontrol, 1920’lere kadar uzanan bir alandır. Bell Telefon Laboratuvarlarından Dr. Walter A. Shewhart, bu alanın ilk öncülerinden biriydi. 1924’te istatistiksel süreç kontrolünün temel araçlarından biri olan modern bir kontrol çizelgesini gösteren bir bildiri yayınladı. Şekil 10’da bir numune numarası veya zamanına göre bir numuneden ölçülen veya hesaplanan kalite karakteristiğinin grafiksel bir görüntüsünü içeren kontrol grafiği gösterilmektedir. Genellikle, numuneler her saat gibi periyodik aralıklarla seçilir. Grafik, kontrol-içi duruma karşılık gelen kalite karakteristiğinin ortalama değerini temsil eden bir merkez çizgisi (CL) içerir.(Yani, sadece şansa bağlı nedenler mevcuttur.) Üst kontrol limiti (UCL) ve alt kontrol limiti (LCL) olarak adlandırılan diğer iki yatay çizgi de grafikte gösterilmektedir. Bu kontrol limitleri, proses kontrol altında ise, numune noktalarının neredeyse tamamı bunların arasına düşecek şekilde seçilir. Genel olarak, noktalar kontrol sınırları dahilinde işaretlendiği sürece, işlemin kontrol altında olduğu varsayılır ve herhangi bir işlem yapılması gerekmez. Bununla birlikte, kontrol sınırlarının dışında kalan bir nokta, sürecin kontrol dışı olduğuna dair kanıt olarak yorumlanır ve bu davranıştan sorumlu atanabilir nedeni veya nedenleri bulmak ve ortadan kaldırmak için soruşturma ve düzeltici eylem gereklidir. Kontrol çizelgesindeki örnek noktalar genellikle düz çizgi parçalarıyla bağlantılıdır, böylece nokta dizisinin zaman içinde nasıl geliştiğini görselleştirmek daha kolaydır. [14]

Sonuç

Bu makalede temel kalite araçlarının neler olduğunu (Kontrol Çizelgesi, Histogram, Pareto Analizi, Neden Sonuç Diyagramı, Dağılım Grafiği, Akış şeması, Kontrol Grafiği), nereler de kullanıldığı ve hangi yöntemle kullanıldığı tanımlanmaktadır. Bilim adamları uzun yıllarca bu temel araçların farklı süreçlerde ve iyileştirme metodolojilerinde en uygun kullanımını araştırmıştır. Bu araçlar temel araçlar olup uzun yıllardır süreç iyileştirmelerinde kullanılmaktadır. Temel kalite kontrol araçları ürün geliştirmenin başlangıcından, sürecin yönetimine ve sevkiyatına kadar olan tüm süreçlerde kullanılabilir. Bu araçların temel amacı potansiyel bir problemin/problemin belirlenmesi ve analiz edilmesidir.

Zeynep Ayça Gürel, Elektrik Mühendisi, Kalite Güvence

Referanslar

[1] Tague,N.R.The quality toolbox, ASQ Quality press, Wisconsin 2005. [2] Osanna, P.H., Durakbasa, M.N., AfjehiSadat, A. Quality in Industry, Vienna University of Technology, TU AuM, Wien, 2004. [3] Kerzner, H. (2009). Project Management: A Systems Approach to Planning, Scheduling, and Controlling (10th ed.). Hoboken, New Jersey: John Wiley & Sons, Inc. [4] N.N. Quality Management Systems, translation of DGQ educational material, 10. issue 2001, SZK, Ljubljana, Slovenia, 2002 [5] Soković, M., Jovanović, J., Krivokapić, Z., & Vujović, A. (2009). Basic quality tools in continuous improvement process. Journal of Mechanical Engineering, 55(5), 1-9. [6] Neyestani, B. (2017). Seven basic tools of quality control: The appropriate techniques for solving quality problems in the organizations. Available at SSRN 2955721. [7] Parmenter, D. (2007). Pareto’s 80/20 Rule for Corporate Accountants. John Wiley & Sons. Parmenter, D. (2007). Pareto’s 80/20 Rule for Corporate Accountants. John Wiley & Sons. [8] Juran, M., and Godfrey, A. (1998). Juran’s quality handbook (5th ed.).Washington, DC: McGraw-Hill Companies, Inc [9] Dale, B. G., Van Der Wiele, T., & Van Iwaarden, J. (2007). Managing quality. John Wiley & Sons. [10] Neyestani B. (2017, February). “Principles and Contributions of Total Quality Mangement (TQM) Gurus on Business Quality Improvement.” [11] Omachonu, V. K. & Ross, J. E. (2004). Principles of total quality (3rd ed.). BocaRaton, Florida: Taylor & Francis. [12] Montgomery, D. C. (2009). Introduction to Statistical Quality Control (6th ed.).

Danvers, MA: John Wiley & Sons, Inc. [13] Pyzdek, T., & Keller, P. A. (Eds.). (2003). Quality engineering handbook. CRC Press. [14] Montgomery, D. C., & Runger, G. C. (2010). Applied statistics and probability for engineers. John Wiley & Sons.